对辊破碎机作为粗破设备,其易损件的磨损率也比较大,将磨损的轴颈车光,在保证设计表面粗糙度的前提下,采用较小的加工量加工。然后以加工好的轴颈尺寸及其偏差为基准,按原设计的配合性能配制轴承。手工电弧焊堆焊轴颈表面,然后进行切削加工,以达到原设计的轴颈尺寸。堆焊时应正确选择堆焊工艺,防止分心轴弯曲变形。堆焊时应合理选用焊条,焊条直径要小,电流强度不宜太高。堆焊后在加工时应选择合理的定心基准,以保持装配后的运转精度。

对辊破碎机物料在其重力和磨辊拉力的共同作用下,进人空间逐渐减小的粉碎腔,开始受到较小的挤压作用,料层体积缩小,颗粒相互靠近。强制物料下落,料床密度增大,应力强度上升,颗粒之间由点接触逐渐变为面接触,部分颗粒沿解理面而破碎,这种破碎与对辊破碎机相同。破碎机密实的料床继续向两辊的很小间隙处移动时,密实程度进一步增加。应力强度急剧增大,细颗粒会在高压作用下重新排列,占住颗粒间的空隙,导致颗粒间的空隙趋向于零。在高应力的作用下料床开始进行应力传递。颗粒之间存在着强烈的相互作用,当应力升高到物料破坏的极限值时,众多的颗粒便产生概率极高的粉碎行为或裂纹。

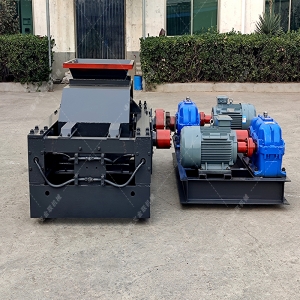

由于颗粒粉碎慨率增高,已经粉碎的细颗粒必然在高应力的作用下见缝插针、向各处空隙移动,重新排列各自位置,个别较大颗粒被细颗粒紧紧包围;在两辊间隙很小处,料床密实度达到高。于是产生了人面积的“结团”。形成连续性的“料饼”排出粉碎腔。卸出的料饼经打散后即成粉末。甚至用手即可捻碎。对辊破碎机是低速高压力应用对辊挤压的工作原理。对辊破碎机包含两个光面辊轮。在生产时,材料从破碎机的上部垂直落到破碎腔。两辊之间产生的强大压力相互挤压,摩擦使物料断裂。

现在选矿企业的破碎段,多是采用端部溜槽给料,整个给料设备的2/3甚至整体外露出仓外,由于授料口偏远,导致给料设备完全变成了一个振动溜槽,不但给料速度不佳,并且磨损严重。给矿机的授料位置应该在设备顶部1/3范围,但严禁垂直给料,防止设备受压失去振动能力或影响到输送效果。尤其是采用自卸车直接卸料,则垂直授料的弊端更加严重。因此,如何调整下料仓角度,确保下料顺畅且不压料,让给矿机的节奏和对辊破碎机机的加工节奏吻合,才是正常给料的技术保证。

在线咨询

在线咨询 一键拨打

一键拨打